2分鐘學會入門機械鈑金設計,讓你的設計不再被打槍!

在鈑金設計中,設計圖往往存在「理想」與「製造現實」的落差。本篇文章整合我司的實務經驗,分享設計師必備的鈑金設計基礎概念,包含公差控制、加工限制、孔位與折邊設計,以及結構與成本的考量,協助您把圖一次畫對,打樣與量產更順利。

一、公差尺寸的控制

驚!來圖沒有預留任何公差!?(公差設計原則)

公差控制直接影響零件配合、裝配精度與製造可行性。若圖面完全未留公差,整機裝配時會產生「公差堆積」,影響功能。以我司經驗:

| 項目 | 建議公差/間隙 | 說明 |

|---|---|---|

| 薄板 ≤2.0t | ±0.10 mm | 一般加工公差 |

| 粉體烤漆 | 單邊 ~0.30 mm | 膜厚較厚,需加大間隙 |

| 液體烤漆 | 單邊 ~0.15 mm | 膜厚較薄,相對要求較低 |

小結:在鈑金零件設計中,合理的公差預留能避免裝配卡死並提高整機穩定度。

二、加工工藝的限制

設計必須與加工能力匹配,常見限制包括:板厚、孔徑大小、孔距、折邊高度與機台刀模規格。

Q1:最小孔徑可以多小?(孔徑設計原則)

建議最小孔徑 ≥ 板厚。在薄板下,特定條件可挑戰至板厚 1/2,但風險較高。

Q2:孔與折邊的安全距離要留多少?

折彎下模開口通常估算為 V ≈ 6~8 × 板厚;安全距離(孔→內折邊)約為 V/2。

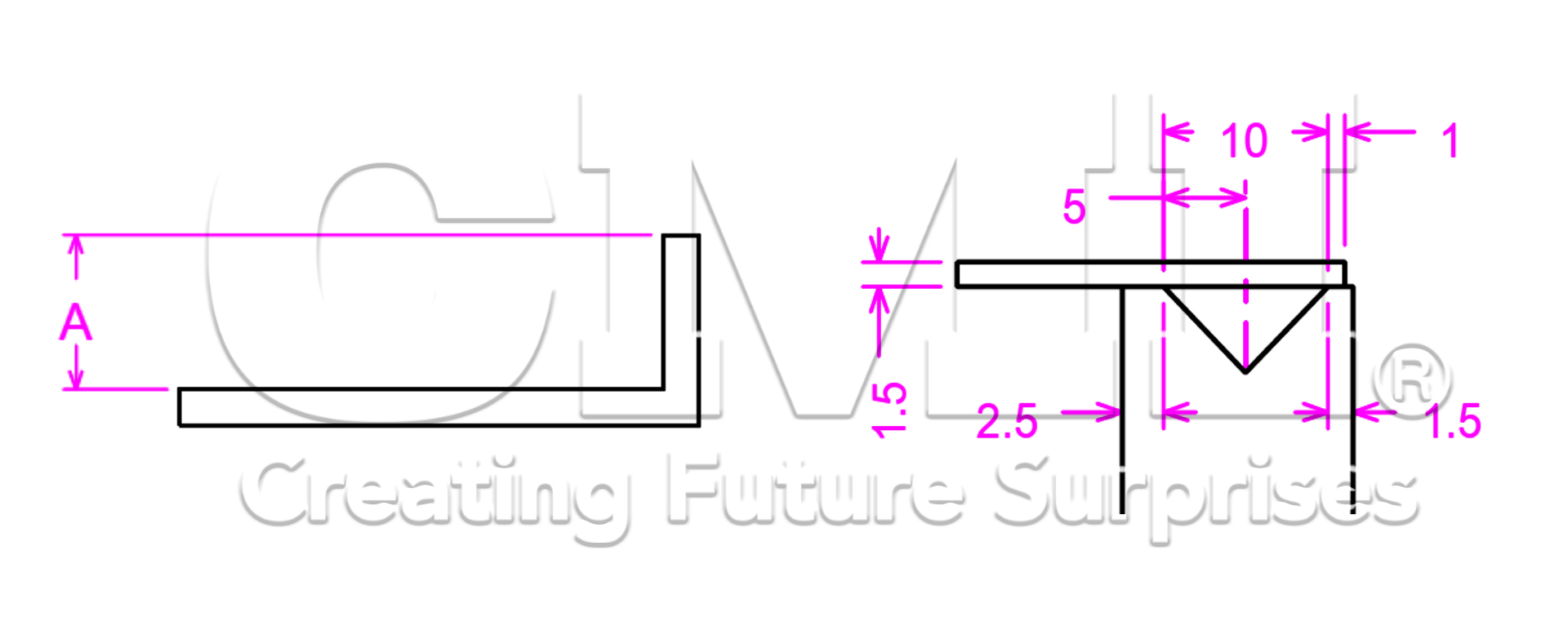

Q3:最短折邊高度是多少?(含 1.5t 圖例)

最短折邊高度與下模 V 槽大小與 R 角有關。基本經驗式:

圖片專欄解說:本圖以板厚 1.5t示範。我司常用下模 10V 對應 1.5t,計算為:

最短折邊 ≈ V/2 + Δ = 5mm + 1mm = 約 6mm。若折邊高度低於此值,可能造成折不住或滑動變形。

小結:掌握最小孔徑、孔距、最短折邊這三個核心規則,可大幅降低折彎變形風險。

三、孔位受限的處理方法

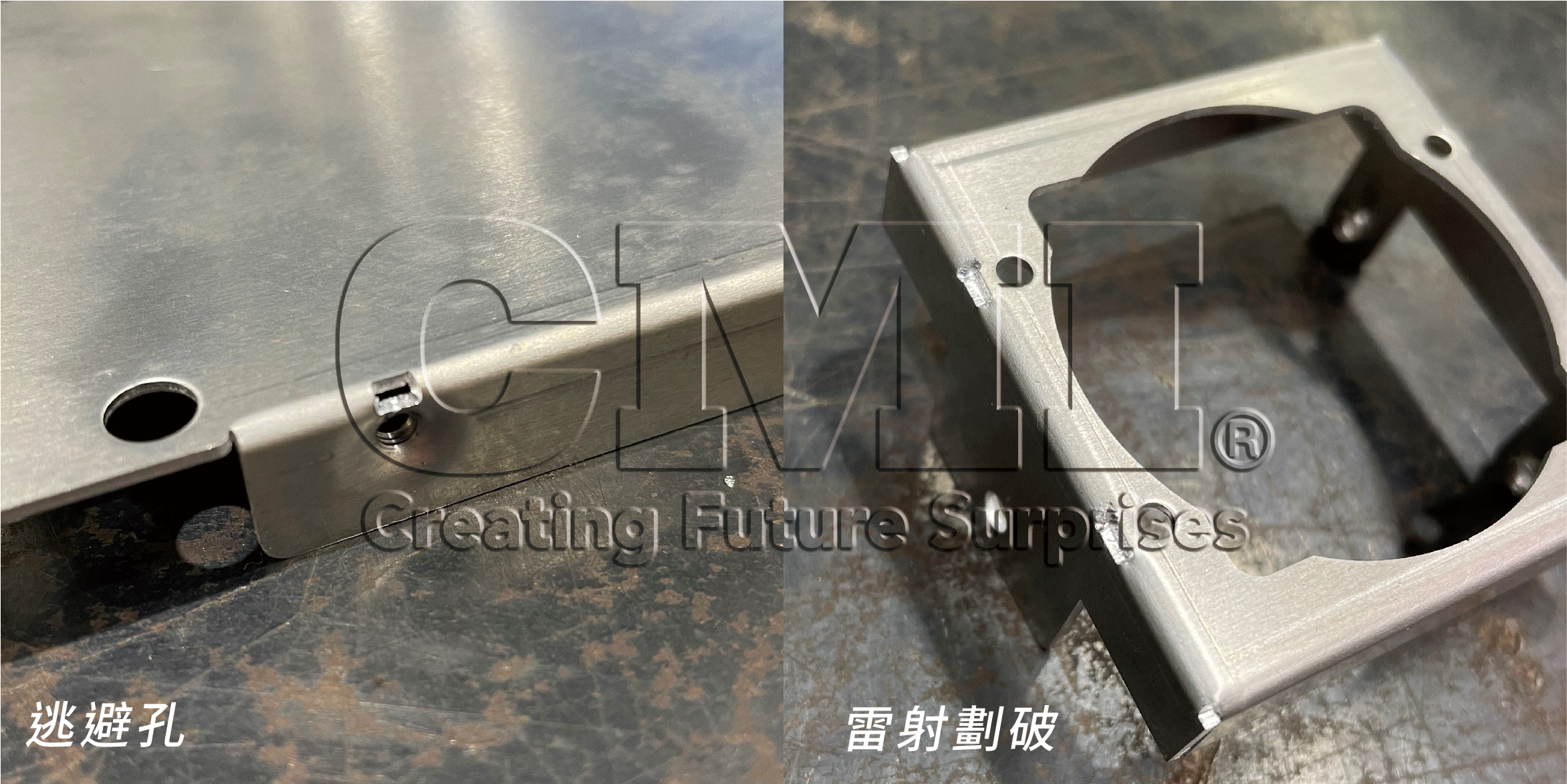

當孔位無法後移時,常見解法:

- 雷射劃破:於折線作淺切,折後孔較不易拉料,但表面會有毛刺,可再焊補。

- 逃避孔:於折邊開小孔避讓,表面更平整,但孔徑較大。

小結:孔位受限時,與加工端協調劃破或避孔方案,能兼顧外觀與製程穩定性。

四、結構與成本的控制

1. 適當增加補強肋

大面積上蓋若僅四邊折曲,中間容易變形。於弱區域加條狀或ㄇ型補強肋可提升剛性。

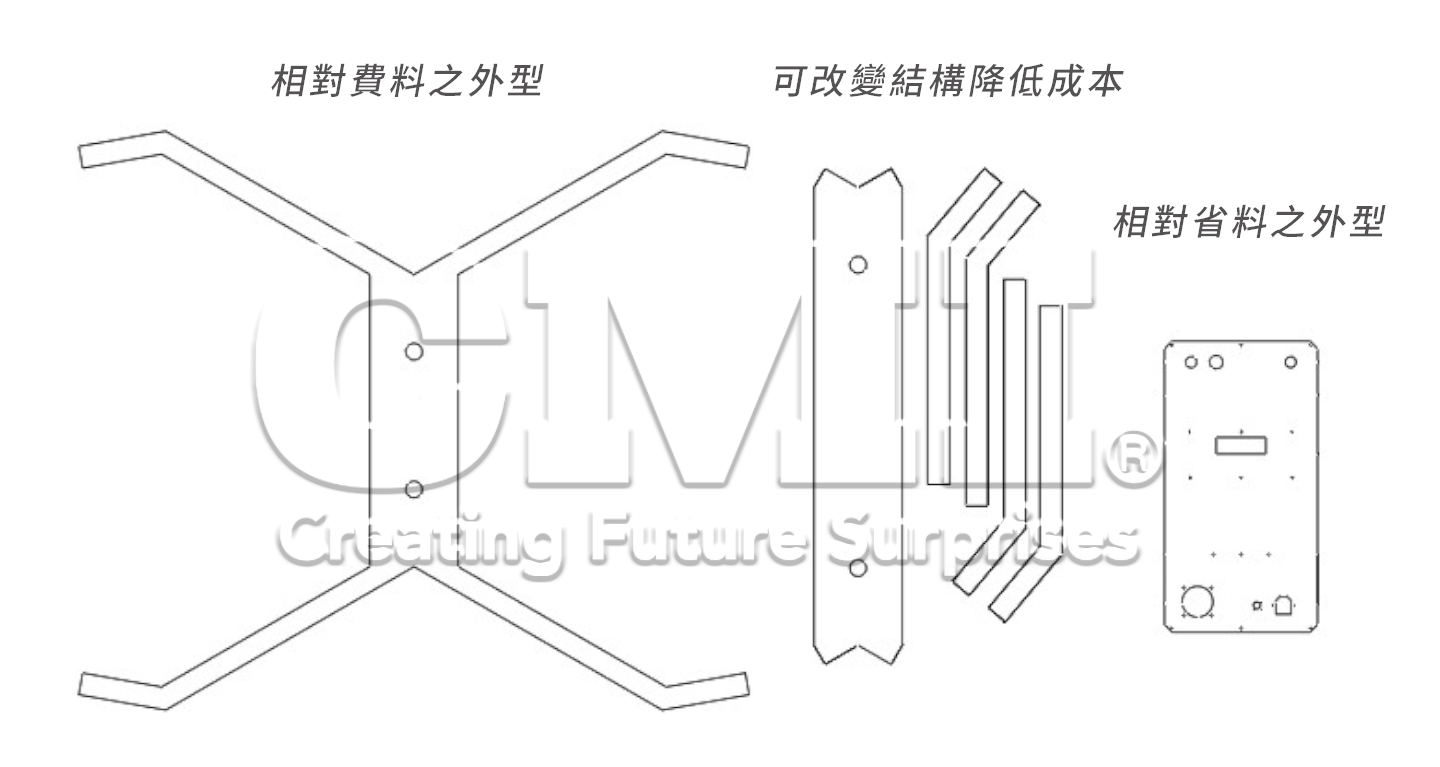

2. 展開圖是否浪費料?

展開形狀越接近矩形,越利於排版利用。奇形怪狀零件,板材浪費高,單價也會上升。

3. 大量孔洞與五金

密集孔洞或大量鉚釘會增加加工時間,也容易造成板材變形,需要額外整形,成本隨之增加。

4. 折曲複雜度

若需頻繁更換刀具或遇到鉚釘干涉,折彎工序會變多,加工成本也會提升。

小結:合理的鈑金結構設計能同時提升剛性、提高材料利用率並有效控制製造成本。

結語

以上為我司多年累積的鈑金設計基礎概念與常規經驗,特殊加工另案討論。設計初期若能注意上述重點,能大幅減少設計與製造落差。

↑ 回到頂部